CATL时代智能:800V电驱系统难点及对策探索

作者:admin | 浏览:59645 | 日期:2024年01月25日宁德时代(上海)智能科技是一家专注做一体化智能底盘的公司,成立于2021年,研发中心位于临港,在临港还有电驱研发基地和样品试制线。

图片来源于网络,如有侵权,请联系删除

2023年12月15日,在第四届汽车电驱动及关键技术大会上,宁德时代电驱动技术项目经理陆威宏介绍,在时代智能的底盘中,底盘域控制器实现对驱动和能量的系统控制与管理。经过两年时间的开发,时代智能的底盘已在一款车型上进行了搭载,完成了一冬一夏的路试,明年实现量产。

图片来源于网络,如有侵权,请联系删除

陆威宏表示,电驱动系统开发是复杂的系统工程,其开发难度不亚于油车时代的8AT或DCT,需要从多学科角度出发,依靠跨部门协作才能完成。对于800V 电驱技术开发,宁德时代始终保持敬畏之心。

图片来源于网络,如有侵权,请联系删除

陆威宏 | 宁德时代(上海)智能科技有限公司电驱动技术经理

以下为演讲内容整理:

宁德时代及产品介绍

宁德时代是一家专注做一体化智能底盘的公司,在上海临港有研发中心、电驱研发设备基地和样品测试线,企业使命是打通绿色能量流,赋能伙伴造好车。我们的一体化智能底盘设计理念是以电池为中心,高度集成,上下解耦。面向客户我们实行的是上下车体平行开发,客户进行与用户体验相关的整车造型设计、智能座舱、智能驾驶等上车体系统开发,我们聚焦底盘开发。

图源:演讲嘉宾素材

我们通过自己的底盘域控制器管理底盘中的运动和能量,进行系统性分配。经过两年开发,我们的产品已经在一款车上进行搭载,完成了一冬一夏的标定实验。我们的产品系统峰值功率满足220-250KW的整车需求,驱动系统自带升压充电和电池自加热功能。子系统方面,我们的电机用的是全油冷定转子,控制器采用800V碳化硅,齿轴采取传统平行轴设计,并在局部增加强制润滑。

下图可以看出电驱动系统在底盘中的集成关系。产品实测重量为86.5kg,装在整车后桥。电机进行了轴后布置的设置,可以给整个底盘提供更多设计余量。控制器的角度我们做了倾斜设计,放在后桥第三排下,为上车身设计留出更多空间,以保证部分SUV和MPV在第三排乘坐的舒适性。同时在五连杆设计的布置前提下,我们在轴向上为空气弹簧提供了设计保护。产品可以换装尺寸更大的空气弹簧,为整车舒适性选择提供更多保障。整个电驱系统和副车架采用了高度集成设计,在副车架硬点不变的前提下,可以更换更大功率电驱。

800V电驱系统开发难点及措施

要提高800V碳化硅应用下系统的效率,就需要提高功率元器件开关频率。功率元器件开关频率越高,损耗越低。但较高的开关频率带来两个问题,一是系统的绝缘安全,二是轴电流损伤。为解决这两个问题,我们对系统绝缘和轴电流损伤进行了相应研究。

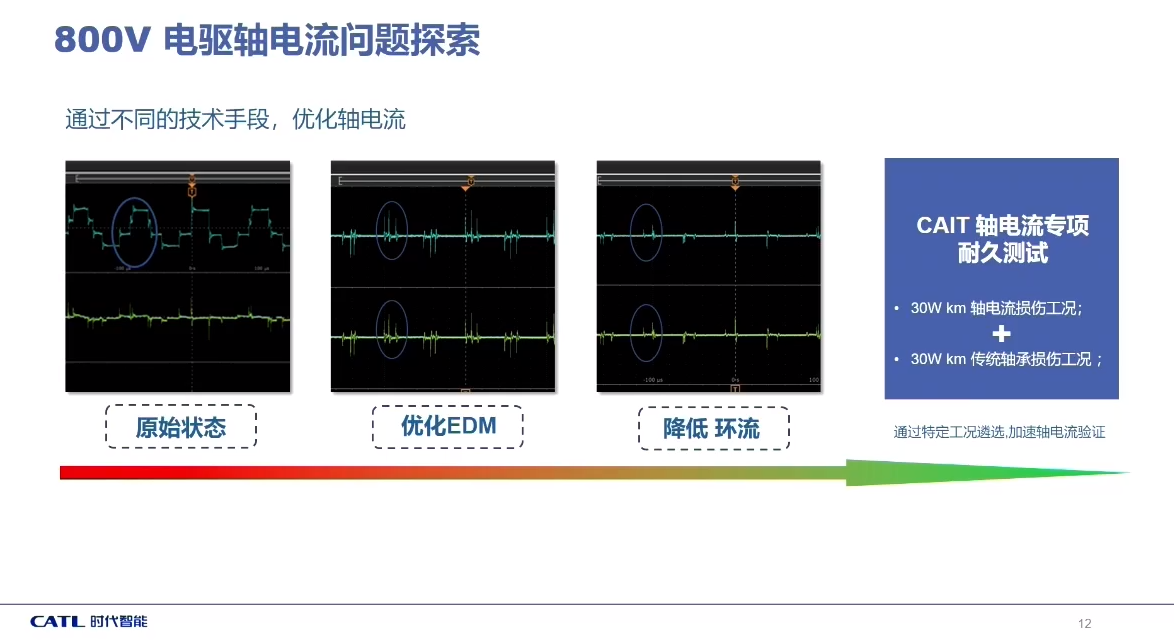

根据业内对轴电流原理的初步分析,认为轴电流的腐蚀中:环路电流和EDM电流是两个关键因子。为研究这两个因子对轴承腐蚀的影响,我们对不同设计工况下的轴承进行了损伤性测试。

在开发过程中,如果只考虑控制器开关频率对轴承损伤的影响,在此工况下滚珠表面、轴承滚道呈褐色状,。在工况A的基础上叠加一些轴承传统的工况如高速大扭矩工况即工况B,滚珠表面颜色更深,轴承滚道出现搓衣板装状的电蚀痕迹,导致轴承寿命大幅下降。业内某些供应商为了规避该问题,用上陶瓷球轴承,对于陶瓷球轴承应用效果,我们做了一些研究,得到工况C。在此情况下,轴承滚珠和外表面基本没有损伤,但系统EMH表现不佳,电蚀转移到齿轴表面,齿轮啮合表面出现线状损伤。

除了监控轴承损伤状态,我们还对轴承上的轴电流进行了动态监控。我们发现800V电驱动系统在无保护措施的情况下,轴电压波形如下图左一,呈阶梯状的上升和下降趋势,在此情况下轴电压持续时间长,值偏大。第一步对系统里的EDM进行优化后,轴电压波形变成脉冲状,轴电压保持时间缩短,值也有相应降低。第二步对整个系统的环流采取相应措施进行优化后,轴电压的脉冲数量在周期内变少,值降低为原来的1/3—1/2。

图源:演讲嘉宾素材

通过不同的技术手段对轴电流进行优化后,我们使用传统轴承的损伤工况叠加轴电流常见的损伤工况,进行了专项性耐久性测试。最终发现,按照当前和设计手段,经过耐久性测试,可以确保整个电驱系统在整车30万公里的使命寿命下,轴电流损伤不会对整车NVH造成显著恶化。

初期开发产品时,我们对系统效率做过仿真,800V碳化硅系统的效率只有89.1%。为此我们采取过许多方法提高系统效率,如通过电机温度标定,优化系统油量、改善转子风磨损耗、调整PEU开关频率等,最终效率预期可达91.5%。经过两年时间的开发,宁德的三合一电驱动产品实测效率进一步大幅度提升。

但是,我们在做整个系统效率测试时发现,CLTC效率测量存在准确性低的痛点。由于CLTC工况包含大量低转速、低扭矩、低功率的工况点,在台架测试中,台架在低转速和低扭矩下,其测试精度也会下降,导致效率测试不准确。以1000转为例,在20NM左右,整个系统效率测试精度为±0.36%。

在不同开发层级上,底盘在NVH上的开发手段有所不同。在子系统层级,电机可以用扭矩脉动优化,径向力优化;控制器用谐波注入,随机载频、的方法,系统级别大多用声学包改善NVH问题。

时代智能对电驱传动NVH开发有一些新的思考和尝试。齿轴传动开发过程中,主要通过重合度、错位量和接触点等影响变速箱NVH表现。这些中间值大多依赖于工程师的个人经验,在计算过程中无法进行全工况寻优,需要不断进行仿真测试,成本很高。

为解决这一问题,我们融合了AI算法,通过多因子优化模式绕开中间变量,以噪声源的绝对量声功率为优化目标,对全转速全工况进行寻优。在AI算法支持下,优化周期大幅缩短,并且确保仿真结果可以在不同转速、不同情况下满足想要的声功率目标。利用这种方法可以摆脱NVH设计对工程师经验的依靠。

电驱动系统开发是一个复杂的系统工程,其开发工作量不亚于油车时代的8AT和DCT,整个系统的开发需要从多学科角度出发,跨部门协作完成。过去两年我们在该领域有部分探索成果,未来我们仍旧会对产品开发保持敬畏之心,产品开发依然任重道远。

(以上内容来自宁德时代(上海)智能科技有限公司电驱动技术经理陆威宏于2023年12月14日-15日在2023第四届汽车电驱动及关键技术大会发表的《800V电驱系统难点及对策探索》主题演讲。)